1. Visión general: por qué el corte por láser industrial domina el procesado de chapa

En la última década, las máquinas de corte por láser de fibra industriales se han convertido en el núcleo de la fabricación de chapa metálica a escala mundial. Desde componentes de automoción y armarios eléctricos hasta paneles de ascensor, bastidores de máquinas, piezas HVAC y aplicaciones de precisión, el corte por láser ha ido sustituyendo progresivamente al plasma, al oxicorte y a muchos procesos mecánicos porque ofrece:

- Mayor precisión y tolerancias más ajustadas

- Velocidades de corte más altas y plazos de entrega más cortos

- Zona afectada por el calor reducida y bordes limpios

- Control totalmente digital y fácil automatización

- Sin utillajes ni troqueles, cambios de producción rápidos

Hoy en día, una máquina de corte por láser de fibra industrial no es solo un “equipo de corte”: es una plataforma de fabricación digital que puede integrarse directamente con:

- Software CAD/CAM y de nesting

- Sistemas MES y ERP

- Sistemas automáticos de carga/descarga y torres de almacenaje

- Celdas robotizadas para clasificación, plegado y soldadura

- Monitorización en tiempo real de datos de proceso y KPI de producción

En esta guía explicamos qué es una máquina de corte por láser de fibra industrial, cómo funciona el corte por láser de fibra, qué tipos de sistemas existen, qué metales y espesores puede procesar y cómo elegir el modelo adecuado — por ejemplo LF3015GA, LF4020GH o LF3015LN — para su fábrica.

2. ¿Qué es una máquina de corte por láser de fibra industrial?

Una máquina de corte por láser de fibra industrial es un sistema CNC de alta precisión que utiliza una fuente láser de fibra de alta potencia (normalmente 1–20 kW o más) para cortar chapas y placas metálicas con gran velocidad y exactitud. A diferencia de los equipos CO₂ o de diodo de sobremesa, los sistemas industriales están diseñados para la producción continua 24/7.

Las características típicas incluyen:

- Mesas de corte de gran formato (por ejemplo 3015, 4020, 6020, 8025, 12025)

- Bastidores soldados y recocidos de alta rigidez

- Servomotores dobles y guías lineales de precisión

- Mesas intercambiables automáticas para corte ininterrumpido

- Compatibilidad con fuentes láser de hasta 20 kW o más

- Integración con torres de carga y automatización robotizada

La razón por la que los láseres de fibra dominan el corte de metales es su longitud de onda (aprox. 1,064 μm), que los metales absorben muy bien. Esto permite velocidades de corte muy altas, costes de operación reducidos y una excelente calidad de borde en acero al carbono, acero inoxidable, aluminio, latón y cobre.

3. Cómo funciona el corte por láser de fibra industrial

El corte por láser de fibra industrial puede entenderse como la interacción de cuatro subsistemas principales:

3.1 Fuente de láser de fibra (1–20 kW)

La fuente láser es el corazón del sistema. Fabricantes como IPG, Raycus, Max o nLIGHT ofrecen potencias en los rangos:

- 1–3 kW — nivel de entrada para chapa fina

- 6–12 kW — gama estándar para producción industrial

- 15–30 kW — alta potencia para placas gruesas y corte ultrarrápido

Una mayor potencia se traduce en:

- Velocidades de corte más elevadas

- Mayor capacidad de espesor

- Perforaciones más rápidas en material grueso

- Menor coste por pieza en series largas

Rangos de corte típicos (valores aproximados):

| Potencia láser | Acero al carbono | Acero inoxidable | Aluminio |

|---|---|---|---|

| 3 kW | hasta aprox. 12–16 mm | hasta aprox. 6–8 mm | hasta aprox. 4 mm |

| 6 kW | hasta aprox. 20–25 mm | hasta aprox. 10–12 mm | hasta aprox. 10 mm |

| 12 kW | hasta aprox. 30–40 mm | hasta aprox. 20–25 mm | hasta aprox. 16–20 mm |

| 20 kW | 50 mm y más | 30–40 mm | hasta aprox. 30 mm |

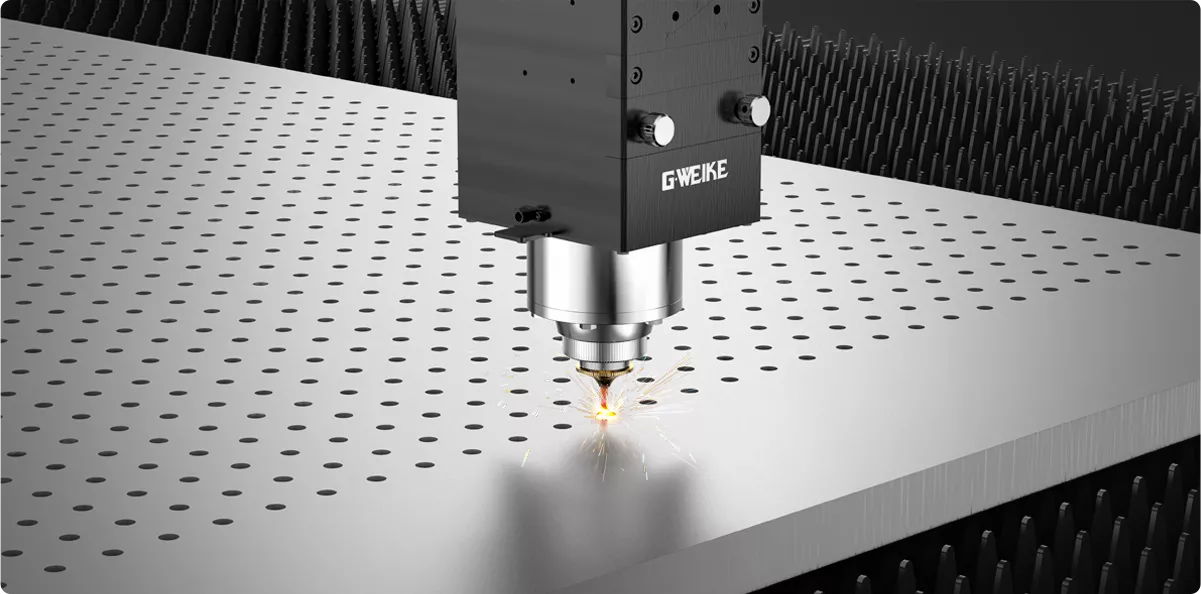

3.2 Óptica de enfoque y cabezal de corte

El haz láser se transporta a través de fibras hasta el cabezal de corte, donde se colima y se enfoca en un punto muy pequeño (normalmente <0,15 mm). El haz pasa por la boquilla junto con el gas de asistencia y llega al material.

Los cabezales de corte industriales suelen incluir:

- Función de autoenfoque para diferentes espesores

- Sensores capacitivos de altura de alta precisión

- Diseños anti-colisión

- Refrigeración de ópticas y control de contaminación

- Limpieza y calibración automática de boquillas

Un cabezal de alta calidad es esencial, especialmente por encima de 6–8 kW, para mantener la estabilidad del proceso en acero inoxidable y aluminio.

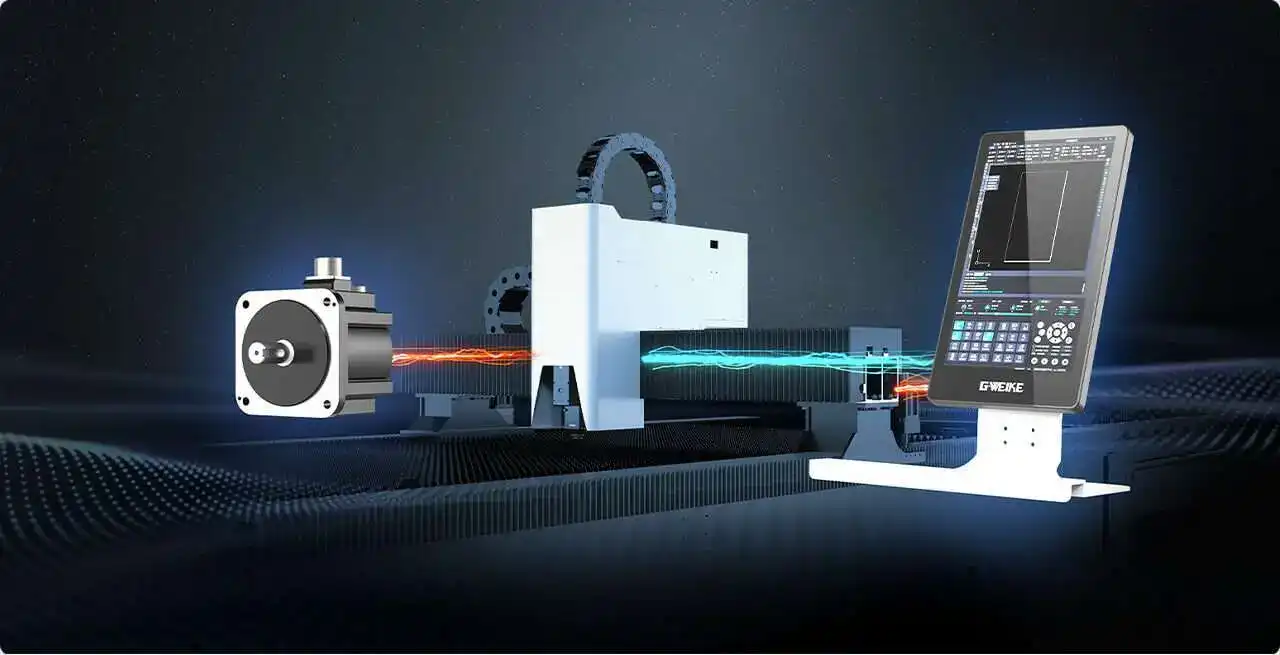

3.3 Sistema de movimiento CNC y bancada de la máquina

La máquina combina el láser con un sistema de movimiento CNC de alta precisión. Los elementos más importantes son:

- Bastidor soldado de alta rigidez con alivio de tensiones

- Accionamientos de cremallera y piñón o motores lineales

- Servomotores dobles en el pórtico

- Guías lineales de precisión

Parámetros de rendimiento típicos:

- Exactitud de posicionamiento: ±0,03 mm

- Repetibilidad: ±0,02–0,03 mm

- Aceleración: 1,0–4,0 G (según el modelo)

Una alta dinámica es especialmente importante para piezas con muchas esquinas, contornos complejos y radios pequeños. Series avanzadas como la GA3 están optimizadas para la producción de chapa fina a alta velocidad.

3.4 Gas de asistencia: O2, N2 y aire

El gas de asistencia expulsa el material fundido de la ranura de corte y afecta directamente a la calidad de borde y la velocidad:

- Oxígeno (O₂) – corte rápido de acero al carbono gracias a la reacción exotérmica

- Nitrógeno (N₂) – bordes brillantes, libres de óxido, en acero inoxidable y aluminio

- Aire comprimido – alternativa económica para chapas finas (1–3 mm)

Las máquinas industriales integran boosters de gas, cambio automático de gas y monitorización de presión para garantizar una calidad constante y optimizar el coste por pieza.

4. Tipos principales de máquinas de corte láser industriales

4.1 Máquinas de corte por láser de fibra de cama plana (3015 / 4020 / 6020)

Las máquinas de cama plana son el tipo más extendido. Trabajan con formatos como 3000 × 1500 mm o 4000 × 2000 mm. Algunos modelos representativos de GWEIKE son:

- LF3015GA – sistema de doble mesa para producción de alta velocidad

- LF4020GH – máquina de gran formato para aplicaciones industriales

- LF3015LN – solución rentable para entrar en el corte por láser de fibra industrial

Aplicaciones típicas:

- Mobiliario metálico y equipamiento comercial

- Armarios eléctricos y cuadros de distribución

- Fabricación general de maquinaria

- Equipos de cocina y hostelería en acero inoxidable

- Rótulos, paneles decorativos y aplicaciones arquitectónicas

4.2 Máquinas combinadas chapa + tubo

Las máquinas combinadas integran corte de chapa y corte de tubo/perfil en una sola plataforma. Son ideales para fabricantes que procesan:

- Tubos redondos y cuadrados

- Perfiles rectangulares

- Perfiles en L, U, etc.

- Componentes de chapa para bastidores y soportes

Con un sistema combinado se reducen el número de máquinas y operaciones, lo que resulta especialmente interesante en estructuras soldadas y marcos metálicos.

4.3 Sistemas de alta potencia para placas gruesas (15–30 kW)

Para sectores como construcción metálica pesada, minería, maquinaria de grandes dimensiones o naval, se utilizan láseres de fibra de 15–30 kW para cortar:

- Placas de acero al carbono de 30–50 mm

- Acero inoxidable de 20–40 mm

- Placas gruesas de aluminio y aleaciones especiales

Estos sistemas requieren cabezales especiales, boquillas optimizadas, sistemas de gas de alta presión y una estructura mecánica extremadamente robusta para mantener la estabilidad del proceso.

4.4 Líneas de corte por láser totalmente automatizadas

En fábricas con alta producción y gran mezcla de productos se utilizan líneas de corte por láser totalmente automatizadas que incluyen:

- Sistemas automáticos de carga y descarga de chapas

- Torres de almacenaje para distintos materiales y espesores

- Robots para clasificación y apilado de piezas

- Integración con celdas de plegado y estaciones de soldadura

- Conectividad MES para planificación y seguimiento de la producción

Estas líneas pueden funcionar con una intervención humana mínima, reduciendo drásticamente el coste de mano de obra y aumentando el rendimiento horario.

5. Materiales y rangos de espesor en el corte por láser de fibra

Las máquinas de corte por láser de fibra industriales están optimizadas para metales. Los materiales más comunes son:

5.1 Acero al carbono

Es el material más utilizado. Con oxígeno o aire comprimido, el láser de fibra corta el acero al carbono a altas velocidades. Es típico en estructuras, bastidores, soportes y componentes generales de chapa.

5.2 Acero inoxidable

Se utiliza en la industria alimentaria, médica, arquitectónica, de ascensores y automoción. El corte con nitrógeno produce bordes brillantes y libres de óxido, a menudo sin necesidad de procesos posteriores.

5.3 Aluminio y aleaciones de aluminio

Aunque el aluminio es altamente reflectante, los láseres de fibra modernos lo cortan de forma eficiente. Con potencias superiores (por ejemplo 6–12 kW) y nitrógeno como gas de asistencia, se obtiene una calidad de borde excelente.

5.4 Latón y cobre

El latón y el cobre son más difíciles por su reflectividad y conductividad térmica, pero con parámetros adecuados y cabezales específicos se pueden cortar espesores finos y medios de forma segura.

5.5 Acero galvanizado y materiales recubiertos

El acero galvanizado se usa ampliamente en HVAC, conductos y aplicaciones de construcción. El corte por láser puede procesar chapa galvanizada de forma eficiente con mínima contaminación en los bordes.

6. Calidad de corte y control del proceso

La calidad de corte es uno de los factores más importantes para los clientes industriales. Una buena calidad significa bordes lisos, ranuras estrechas, poca rebaba, conicidad reducida y una zona afectada por el calor pequeña. Cuatro áreas técnicas son fundamentales:

6.1 Potencia láser y modo de haz

Los láseres de fibra de alta potencia se ofrecen en diferentes modos de haz:

- Monomodo (single-mode) – punto de enfoque muy pequeño y alta densidad de energía, ideal para chapa fina y detalles

- Multimodo – spot más grande y robusto, muy adecuado para placas gruesas y corte general de chapa

Por ejemplo, los láseres monomodo de 6–12 kW son excelentes para el corte ultrarrápido de chapa fina en acero inoxidable, mientras que los sistemas de 15–30 kW multimodo son preferibles para placas gruesas de acero al carbono.

6.2 Calidad de la óptica del cabezal

Las ópticas determinan la posición del foco, el tamaño del spot y la distribución de energía. Un cabezal de corte industrial suele incluir:

- Lentes de colimación y enfoque de alta calidad

- Módulos ópticos refrigerados y cristales de protección

- Sistemas de autoenfoque para distintos espesores

- Monitorización de contaminación y estados de proceso

Lentes sucias o dañadas se traducen de inmediato en peor calidad de corte, especialmente en acero inoxidable y a alta potencia.

6.3 Dinámica del gas de asistencia

Presión, caudal, pureza del gas y diseño de la boquilla influyen directamente en la velocidad y el acabado del borde. Ejemplos:

| Material | Gas | Presión típica (bar) |

|---|---|---|

| Acero inoxidable fino (0,8–2 mm) | N₂ | 18–22 |

| Acero inoxidable grueso (>8 mm) | N₂ | 22–30 |

| Acero al carbono | O₂ | 0,6–2,0 |

| Chapa fina (corte con aire) | Aire | 8–12 |

Para bordes inoxidables brillantes y sin decoloración suele utilizarse nitrógeno con alta pureza (por ejemplo 99,999 %).

6.4 Exactitud y dinámica del sistema CNC

Incluso con una fuente láser y una óptica excelentes, un sistema de movimiento poco preciso arruinará la calidad de corte. Por eso, las máquinas industriales prestan especial atención a:

- Alta rigidez de la bancada y el pórtico

- Mecanizado preciso de las superficies de montaje de guías

- Servomotores y encoders de alta resolución

- Ajuste dinámico de aceleraciones y jerk

Los sistemas con motores lineales alcanzan aceleraciones muy altas y son ideales para piezas de chapa fina con muchas geometrías pequeñas.

7. Técnicas de corte de alta potencia (6–30 kW)

7.1 Corte rápido con nitrógeno para acero inoxidable

En el rango de 6–12 kW, el corte con nitrógeno de chapas finas de inoxidable permite velocidades de avance extremadamente altas y bordes brillantes sin óxido. Por ejemplo, es posible cortar inoxidable de 3 mm a decenas de metros por minuto, según la máquina.

7.2 Corte con oxígeno para acero al carbono

El oxígeno favorece una reacción exotérmica con el acero al carbono, lo que permite cortes rápidos con potencias láser moderadas. Es el proceso estándar para construcción metálica y fabricación general de acero al carbono.

7.3 Corte con aire como modo económico

El corte con aire comprimido se ha popularizado para chapas finas (1–3 mm), ya que reduce drásticamente el coste de gas. Con potencias superiores a 6 kW se obtienen calidades de corte muy competitivas en inoxidable y carbono.

7.4 Corte de placas gruesas de más de 20 mm

Para espesores de 20–50 mm se utilizan láseres de 15–30 kW con estrategias específicas:

- Perforación en varias etapas con monitorización del proceso

- Modos especiales de corte de alta calidad o alta velocidad

- Boquillas optimizadas para evacuación del material fundido

- Ajuste fino de la posición de foco y parámetros de gas

8. Aplicaciones industriales típicas

8.1 Armarios eléctricos y cuadros de distribución

El corte por láser es ideal para armarios eléctricos, cuadros de distribución y envolventes de potencia. Permite realizar recortes, puertas, ventilaciones y patrones de agujeros con alta precisión y repetibilidad.

Ventajas clave:

- Exactitud dimensional y repetibilidad elevadas

- Bordes limpios, perfectos para pintura o recubrimiento en polvo

- Integración sencilla con procesos de plegado y soldadura

8.2 Automoción y vehículos industriales

Los fabricantes de automóviles utilizan el láser de fibra para bandejas de batería, soportes, estructuras, pantallas térmicas y numerosas piezas de chapa. La combinación de precisión, dinámica y estabilidad del proceso cumple los requisitos del sector.

8.3 Paneles de ascensor y acero inoxidable arquitectónico

En ascensores y aplicaciones arquitectónicas, los requisitos de acabado superficial son muy exigentes. El corte con nitrógeno ofrece bordes brillantes y libres de óxido, ideales para piezas visibles y elementos decorativos.

8.4 Mobiliario metálico y decoración interior

Para muebles metálicos, estanterías, expositores y paneles decorativos, el láser permite patrones complejos sin necesidad de troqueles. Se pueden realizar diseños perforados y geometrías especiales de forma flexible.

8.5 HVAC y climatización

En HVAC se procesan grandes volúmenes de acero galvanizado y chapas de inoxidable. El corte por láser es perfecto para bridas, soportes, componentes de conductos y piezas de chapa fina, sobre todo cuando se combina con nesting automático.

8.6 Talleres de subcontratación (job shops)

Los talleres de subcontratación necesitan máxima flexibilidad. Con una máquina de corte por láser de fibra industrial pueden ofrecer desde prototipos hasta series grandes sin invertir en utillajes adicionales.

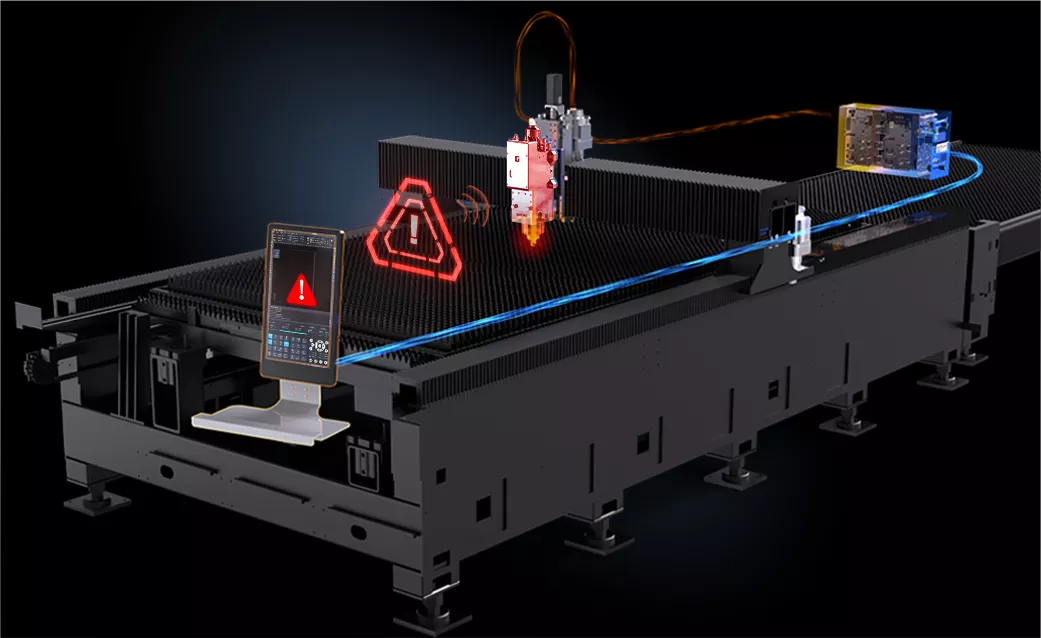

9. Seguridad, mantenimiento y disponibilidad

Para los compradores industriales, la disponibilidad es tan importante como la velocidad de corte. Un mantenimiento adecuado y medidas de seguridad correctas garantizan un funcionamiento estable a largo plazo.

9.1 Mantenimiento diario

- Inspeccionar y limpiar los cristales de protección

- Comprobar el estado de la boquilla y su concentricidad

- Verificar presión de gas de asistencia y posibles fugas

- Retirar escoria y limpiar la mesa de corte

9.2 Mantenimiento semanal

- Lubricar componentes mecánicos (si es necesario)

- Controlar el rendimiento del chiller y la estabilidad de la temperatura

- Inspeccionar conectores de fibra y cables

- Revisar registros de alarmas y datos del cabezal de corte

9.3 Mantenimiento mensual

- Limpieza profunda de la ruta óptica y revisión del estado de las lentes

- Realizar calibraciones y comprobaciones de precisión

- Revisar diagnósticos de servos, drives y CNC

- Inspeccionar bancada y guías lineales en busca de desgaste

9.4 Requisitos de seguridad

- Cumplir la normativa de seguridad para láser de clase 4

- Utilizar cabina cerrada y sistemas de enclavamiento cuando sea posible

- Instalar sistemas de extracción de humos y filtración adecuados

- Formar a los operarios y proporcionar EPI específicos para láser

- Verificar regularmente el correcto funcionamiento de paradas de emergencia e interbloqueos

10. Cómo elegir la máquina de corte por láser de fibra adecuada

La elección del equipo correcto debe basarse en materiales, rangos de espesor, mezcla de piezas, necesidades de automatización y presupuesto.

10.1 Seleccionar la potencia según el espesor

| Aplicación principal | Potencia recomendada |

|---|---|

| Chapa fina 1–6 mm | 3–6 kW |

| Mezcla 6–16 mm de acero al carbono | 6–12 kW |

| Placas gruesas 20–40 mm | 15–30 kW |

10.2 Elegir el tamaño de mesa de corte

| Formato | Uso típico |

|---|---|

| 3015 (3 × 1,5 m) | Formatos estándar y trabajos generales de chapa |

| 4020 (4 × 2 m) | Piezas grandes y mayor flexibilidad de nesting |

| 6020 / 8025 | Placas pesadas y estructuras de gran formato |

10.3 Determinar el nivel de automatización

- Mesa simple – adecuada para prototipos y series cortas

- Mesas intercambiables – estándar en la mayoría de fábricas

- Carga/descarga automática – ideal para series largas y varios turnos

- Torres de almacenaje y robots – para líneas totalmente automatizadas

10.4 Control CNC y software

- Plataforma de control fiable con buen soporte técnico local

- Software de nesting potente para maximizar el aprovechamiento de material

- Compatibilidad con códigos de barras, integración ERP/MES y trazabilidad

- Funciones de diagnóstico remoto y servicio en línea

10.5 Coste total de propiedad (TCO)

Además del precio de compra, es importante considerar:

- Consumo energético de la máquina

- Coste de gas (O₂, N₂, aire)

- Repuestos y consumibles (boquillas, lentes, cristales de protección)

- Costes de mantenimiento y servicio

- Formación del personal y mano de obra

En muchos casos, los láseres de fibra ofrecen un TCO inferior al de tecnologías anteriores (CO₂, plasma), especialmente cuando la máquina trabaja con alta carga.

11. Rango de precios y retorno de la inversión (ROI)

11.1 Rango de precios típico (referencia)

- Gama de entrada 1–3 kW: aprox. 12.000–28.000 USD

- Gama media 6–12 kW: aprox. 30.000–70.000 USD

- Sistemas de alta potencia 15–30 kW: aprox. 80.000–180.000 USD o más

- Líneas de corte totalmente automatizadas: aprox. 150.000–500.000 USD+ según configuración

El precio exacto depende del nivel de potencia, automatización, equipamiento y servicio local. No obstante, muchos usuarios consiguen una amortización en 1–3 años gracias a:

- Mayor productividad y tiempos de entrega más cortos

- Reducción del coste de mano de obra por pieza

- Eliminación de utillajes y procesos intermedios

- Menos desperdicio de material y menos reprocesos

12. Preguntas frecuentes (FAQ) sobre el corte por láser de fibra industrial

P1. ¿Qué potencia láser es adecuada para la mayoría de trabajos de chapa?

Para la mayoría de talleres de chapa y fabricantes por contrato, un láser de fibra de 6–12 kW ofrece el mejor equilibrio entre coste y capacidad. Este rango cubre normalmente 1–25 mm de acero al carbono, 1–12 mm de inoxidable y espesores moderados de aluminio.

P2. ¿Merece la pena invertir en un láser de 20 kW?

Un sistema de 20 kW merece la pena si usted:

- corta habitualmente placas gruesas de más de 25 mm,

- trabaja con grandes volúmenes y varios turnos,

- necesita la máxima velocidad de perforación y corte.

Si la mayoría de sus trabajos se sitúan entre 1–6 mm, un sistema de 6–12 kW suele ser más rentable.

P3. ¿Es más caro cortar con nitrógeno que con oxígeno o aire?

Sí, el corte con nitrógeno tiene un coste de gas superior, pero proporciona la mejor calidad de borde, especialmente en acero inoxidable y aluminio. El aire comprimido reduce mucho los costes en chapa fina, mientras que el oxígeno se utiliza principalmente para acero al carbono.

P4. ¿Qué sistema de movimiento es mejor: cremallera y piñón o motor lineal?

Los sistemas de cremallera y piñón son robustos y económicos, adecuados para la mayoría de aplicaciones con 3–12 kW. Las máquinas con motores lineales ofrecen una dinámica superior y son ideales para corte de chapa fina a muy alta velocidad, donde cada segundo cuenta.

P5. ¿Qué formato de mesa debo elegir: 3015 o 4020?

3015 (3 × 1,5 m) es el formato más habitual y cubre la mayoría de chapas estándar. 4020 (4 × 2 m) es recomendable si trabaja con placas mayores o si necesita más flexibilidad para el nesting.

P6. ¿Hasta qué punto es importante la automatización?

En entornos de alta producción, la automatización es clave. Mesas intercambiables, sistemas automáticos de carga/descarga y torres de almacenaje reducen el coste de personal, aumentan las horas de corte efectivo y estabilizan la calidad del proceso.

Conclusión: por qué los láseres de fibra industriales son el futuro del procesado de metal

Las máquinas de corte por láser de fibra industriales combinan fuentes láser de alta potencia, sistemas de movimiento CNC de precisión, ópticas avanzadas y soluciones de automatización para crear una plataforma de fabricación extremadamente potente. Ofrecen una combinación única de productividad, flexibilidad y calidad, convirtiéndose en un elemento central en la fabricación moderna.

Si selecciona correctamente la potencia, el tamaño de mesa y el nivel de automatización — y colabora con un proveedor con experiencia — podrá reducir sus costes por pieza, acortar plazos de entrega y ampliar sus capacidades en el mercado.

¿Busca una máquina de corte por láser de fibra industrial?

GWEIKE ofrece una gama completa de máquinas de corte por láser de fibra para uso industrial, desde sistemas económicos de 3 kW hasta líneas de corte totalmente automatizadas de alta potencia. Descubra nuestros modelos clave para el procesado de chapa:

Ver LF3015GA Ver LF4020GH Ver LF3015LN