Identifica qué tubo de aluminio vas a cortar

“Tubo de aluminio” suena como un solo material, pero en la práctica aparece en muchas formas y acabados: tubería redonda, tubo cuadrado, tubo rectangular y perfiles de aluminio (canales, ángulos y extrusiones personalizadas). El mejor método de corte depende de cuatro factores sencillos.

Paso 1 Forma y tamaño

El tubo redondo tiende a rodar. El tubo cuadrado puede girar si la sujeción es débil. Los perfiles pueden vibrar si no están bien apoyados. La “mejor herramienta” cambia según lo bien que puedas sujetar la pieza.

Paso 2 Espesor de pared

El tubo de pared fina es fácil de aplastar y ovalizar. La tubería de pared gruesa es más estable, pero aun así puede generar rebaba si la hoja y el avance no son correctos. El espesor define sobre todo la estrategia de sujeción y la elección de hoja/paso de diente.

Paso 3 Acabado superficial

El aluminio en bruto tolera pequeños arañazos. El anodizado o pintado en polvo no. Si la apariencia importa, protege la superficie y reduce la vibración.

Paso 4 Exigencia de calidad

Un corte oculto solo necesita desbarbado por seguridad. Un corte visible requiere un borde más limpio y longitud consistente. Un corte para soldadura o racores requiere buena escuadra y una preparación correcta del canto.

Si cortas una sola pieza, el cuello de botella no es la velocidad de corte: es la preparación. Si cortas cientos de piezas, el acabado y el retrabajo se vuelven el cuello de botella. La “herramienta correcta” es la que reduce el tiempo total (corte + desbarbado + retrabajo), no solo el tiempo de corte.

Seguridad y preparación

Aquí no necesitas un lenguaje de seguridad complicado. Necesitas hábitos prácticos que eviten lesiones y mantengan la precisión del corte. Cortar aluminio genera cantos afilados y viruta. Esmerilar genera polvo fino. Las sierras y las amoladoras son ruidosas. Si controlas esas tres cosas, la mayoría de trabajos salen bien.

Ojos + cara

Gafas de seguridad en cada corte. Añade pantalla facial al usar amoladora o si las virutas rebotan hacia la cara.

Oído

Una ingletadora o una amoladora pueden ser lo bastante ruidosas como para dañar la audición en sesiones cortas. Usa protección auditiva.

Polvo + viruta

Evita viruta en el suelo y en superficies de sujeción. Si esmerilas mucho, controla el polvo fino con extracción y limpieza.

La mayoría de “malos cortes” no son problemas de herramienta: son problemas de sujeción. Si el tubo se mueve, rueda o vibra, la hoja engancha, el borde se desgarra y el acabado se araña. Antes de culpar a la hoja, fija bien la pieza.

- Evita que ruede: usa un bloque en V, una mordaza para tubos o una cuna simple de madera para tubo redondo.

- Apoya ambos lados: un tubo largo necesita un soporte para que el recorte no caiga y pellizque la hoja.

- Planifica el último 10%: reduce el avance al final para evitar desgarros y picos de rebaba.

- Mantén limpias las superficies de contacto: una sola viruta bajo una mordaza puede rayar un tubo anodizado al instante.

Las “trampas” del aluminio: por qué tus cortes se embadurnan, dejan rebaba o salen torcidos

El aluminio es más blando que el acero. Eso hace que se corte rápido, pero también crea tres trampas comunes. Si las entiendes, podrás corregir la mayoría de problemas en minutos.

Trampa A: carga/embotamiento de la hoja

Cuando la viruta de aluminio se pega a los dientes, la hoja deja de cortar limpio. El canto se ve “rasgado” o embadurnado. Puedes oír chirridos, sentir enganches y ver mucha rebaba. La solución suele ser simple: usa una hoja para no ferrosos, sujeta mejor y aplica lubricación ligera (cera o niebla controlada).

Trampa B: aplastamiento del tubo de pared fina

Si aprietas un tubo de pared fina como si fuera acero, puede aplastarse. Una vez aplastado, el corte puede perder escuadra y las piezas pueden no encajar. Por eso importan las mordazas blandas y los apoyos internos. No necesitas útiles caros: muchas veces basta un pequeño inserto cerca de la zona de corte.

Trampa C: rebaba y cantos afilados

La rebaba en aluminio puede ser como una cuchilla. También bloquea racores, raya juntas y complica la preparación para soldar. El mejor enfoque no es perseguir “cero rebaba” (raro en talleres), sino buscar rebaba pequeña que se elimine rápido con una rutina de acabado repetible.

Guía de selección de herramienta (elige según espesor de pared, precisión y volumen)

A continuación tienes un mapa práctico de herramientas. Úsalo para emparejar tu trabajo con el flujo más fiable. Piensa en tiempo total: preparación + corte + desbarbado + retrabajo.

| Herramienta / método | Mejor para | Ventajas | Puntos a vigilar | Nivel de calidad (típico) |

|---|---|---|---|---|

| Cortatubos / cortador de tubería | Tubo redondo de pared fina, diámetros pequeños, trabajo silencioso | Línea de corte muy recta; poca suciedad | Deja reborde interior; puede ovalizar si se aprieta demasiado | Borde limpio, pero hay que desbarbar por dentro |

| Ingletadora / tronzadora + hoja de carburo para no ferrosos | Taller, cortes rectos/en ángulo, estructuras visibles | Cortes rápidos y a escuadra; buen acabado con buena preparación | Carga de hoja si está seca/sucia; requiere buena sujeción | Alta si se controla la vibración |

| Sierra de cinta | Cortes controlados, paredes más gruesas, trabajos repetitivos | Estable y predecible; menor riesgo de enganche | Un paso de diente inadecuado puede rasgar tubo fino; necesita apoyo | Media–alta, depende del ajuste |

| Amoladora angular + disco de corte | Trabajo en campo, cortes rápidos “bastos”, acceso estrecho | Funciona en cualquier lugar; rápida | Más rebaba; más fácil perder escuadra; chispas y polvo | Media; requiere acabado |

| Sierra sable / sierra de mano | Cortes in situ donde una sierra grande no cabe | Portátil y flexible | Puede desviarse; puede vibrar; más acabado | Baja–media |

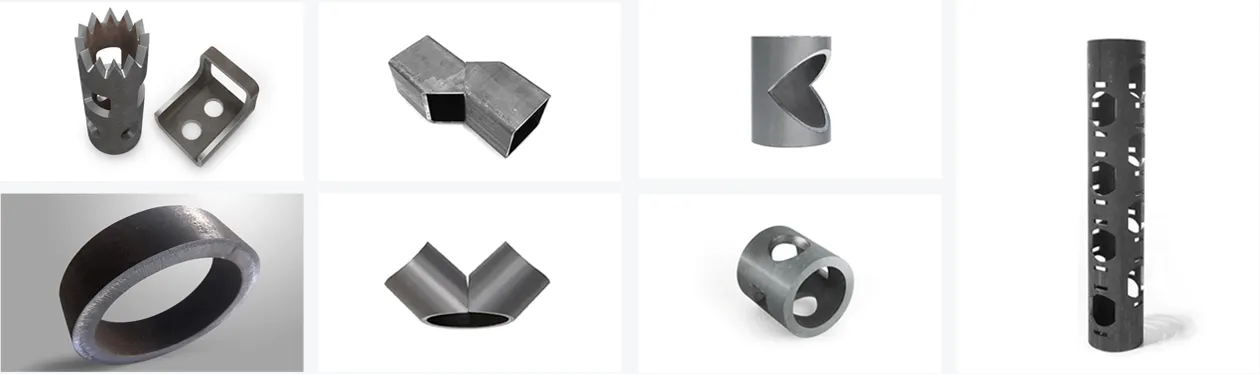

| Láser CNC de tubo con fibra | Producción por lotes, agujeros/ranuras/muescas, geometría repetible | Alta consistencia; integra operaciones en una sola corrida; menos retrabajo | Requiere programación y dimensionar bien la máquina | Alta, escalable |

Si solo cortas piezas rectas de vez en cuando, una sierra + rutina de desbarbado suele ser suficiente. Si repites longitudes, añade un tope o un útil simple. Si necesitas agujeros/muescas y geometría repetible, el láser CNC de tubo empieza a tener sentido rápidamente.

Mide y marca recto (la forma más fácil de mejorar la precisión)

La calidad del corte suele empezar en el marcado. Una sierra perfecta no puede corregir una marca torcida. Estos métodos de marcado son simples y funcionan muy bien en tubo y tubería de aluminio.

-

Método 1: cinta envolvente (rápido y preciso)

Envuelve cinta de carrocero una vez alrededor del tubo. Alinea los bordes para que se encuentren limpios (sin hueco ni solape).

Usa el borde de la cinta como línea recta guía.

Por qué funciona: el borde de la cinta se convierte en una referencia “a escuadra” alrededor de la circunferencia.

-

Método 2: papel/cinta de fleje (para diámetros mayores)

Envuelve una tira de papel alrededor del tubo y alinea los bordes. Cuando coinciden, el borde del papel está a escuadra.

Traza la línea siguiendo ese borde.

Consejo: una tira plástica fina funciona bien y no se rompe tan fácil como el papel.

-

Método 3: tope (para longitudes repetidas)

Si cortas muchas piezas a la misma longitud, usa un tope sencillo en la guía de la sierra o en un útil.

Así mides una vez y repites cortes sin volver a medir.

Suele ser el mayor “ahorro de tiempo” en producciones pequeñas.

Sujeta sin aplastar (consejos para tubo de aluminio de pared fina)

El tubo de aluminio de pared fina se abolla con facilidad. Si tu tubo queda ovalado tras cortar, el problema suele ser la sujeción. El objetivo es fijarlo con firmeza sin presión concentrada.

Usa mordazas blandas (o almohadillas blandas)

Coloca goma, cuero, madera o plástico blando entre la mordaza y el tubo. Esto reparte la presión y reduce abolladuras. También protege acabados anodizados.

Añade un apoyo interno (inserto simple)

Si el tubo es muy fino, introduce un trozo corto de madera, plástico o un tubo de descarte ajustado por dentro cerca de la zona de corte. Esto refuerza la pared y hace mucho menos probable el aplastamiento.

Apoya el material largo para reducir vibración

Los tubos largos vibran y “latiguean”. Usa borriquetas o rodillos para apoyar ambos lados. La vibración genera bordes ásperos, mucha rebaba y arañazos.

No “sobre-aprietes” para sentirte seguro. Apretar demasiado un tubo fino puede dejarlo ovalado de forma permanente. Usa mejor apoyo, no más fuerza.

Método 1: Cortatubos / cortador de tubería (muy recto para tubo redondo de pared fina)

Un cortatubos es más lento que una sierra, pero puede producir cortes muy rectos en tubo redondo de pared fina. Además, es silencioso, limpio y práctico para mantenimiento.

Cómo hacerlo (pasos simples)

- Marca la línea de corte.

- Coloca la rueda del cortatubos sobre la línea y aprieta hasta que haga contacto firme.

- Gira alrededor del tubo. Tras cada vuelta completa, aprieta un poco (pequeños incrementos).

- Continúa hasta separar el tubo.

- Desbarba por dentro y por fuera. Los cortatubos suelen dejar un reborde interior.

- Si la pared es gruesa y el corte se vuelve lento o difícil

- Si el tubo debe mantenerse perfectamente redondo para un ajuste de precisión

- Si necesitas perfiles, agujeros, muescas o geometría compleja

- Usa una hoja de carburo para no ferrosos (diseñada para aluminio).

- Para tubo de pared fina, un mayor número de dientes suele dejar un borde más limpio.

- Para paredes más gruesas, una hoja algo más “gruesa” puede cortar con más eficiencia sin sobrecalentar.

- Evita “hojas de madera cualquiera” salvo que estés seguro de que son seguras y adecuadas para aluminio.

- Sujeta el tubo con firmeza para que no rote ni se deslice.

- Apoya el recorte para que no caiga y pellizque la hoja.

- Mantén limpias la guía y las mordazas (viruta bajo la sujeción provoca rayas y desvíos).

- Deja que la hoja alcance su velocidad antes de entrar al material.

- Avance constante (no golpees hacia abajo; tampoco “flotes” demasiado lento).

- Haz un contacto ligero para confirmar que la hoja sigue la línea.

- Corta con presión constante. Si sientes enganche, detente y revisa sujeción y apoyo.

- Reduce el avance en el último 10% para evitar desgarros.

- Desbarba ligeramente después de cortar.

- Envuelve la zona de corte con cinta de carrocero.

- Usa almohadillas blandas bajo las mordazas y evita deslizar el tubo después de sujetarlo.

- Retira virutas de la guía y apoyos antes de cada corte.

- Desbarba con herramienta fina: presión mínima en superficies visibles.

- El paso de diente importa: el tubo de pared fina suele necesitar un paso más fino para que los dientes no “muerdan” y desgarren.

- Apoya el tubo: la vibración es enemiga de la rectitud.

- Avance constante: empujar demasiado puede hacer que la hoja se desvíe.

- Evacuación de viruta: si la viruta se compacta, baja la calidad y sube la temperatura de la hoja.

- Paredes más gruesas, donde un corte controlado ayuda

- Trabajos repetidos que se benefician de alineación estable

- Talleres que buscan un proceso más “calmo” y con menos riesgo de enganche

- Sujeta el tubo para que no ruede.

- Marca una ranura superficial alrededor de la línea (una pasada ligera).

- Profundiza en una segunda pasada siguiendo la ranura.

- Reduce el avance cerca del final para evitar desgarros.

- Desbarba por dentro y por fuera.

- Usa una hoja para metal y apoya el tubo cerca del corte.

- Empieza despacio para que la hoja no salte ni raye el acabado.

- Asume un repaso rápido de acabado al final.

- Herramienta manual de desbarbado para pasadas rápidas

- Lima fina para rebabas pequeñas

- Disco flap con toque ligero (solo si la superficie no es crítica estéticamente)

- Escariador o herramienta de chaflán

- Lima redonda pequeña para retoque rápido

- Desbarba hasta que los racores asienten sin esfuerzo

- Usa una ingletadora estable con hoja para no ferrosos y sujeción firme.

- Protege acabados con cinta y almohadillas limpias.

- Tras cortar, desbarba ligeramente para que la unión cierre bien.

- Sube el volumen: cortas muchas piezas al día/semana y buscas consistencia.

- Sube la complejidad: necesitas agujeros, ranuras, muescas, pestañas, texto/marcado o uniones repetidas.

- El retrabajo duele: pierdes demasiado tiempo en “hacer que encaje” después de cortar.

- La calidad importa: necesitas longitudes consistentes y buen ajuste para montaje.

- Confirma diámetro/medida, espesor de pared y longitud del material (trabajos típicos 6 m / 9 m / 12 m).

- Prepara CAD con líneas de corte + agujeros + muescas.

- Programa y anida piezas para reducir desperdicio y mantener posiciones consistentes.

- Carga, sujeta, apoya y ejecuta el trabajo.

- Haz acabado ligero solo donde sea necesario (a menudo menos trabajo manual que con sierra).

- Forma: redondo / cuadrado / rectangular / perfil

- Rango de tamaño: diámetro/lado y espesor de pared

- Longitud del material: longitud típica de suministro

- Material: aleación de aluminio común, acabado superficial

- Tamaño de lote: por día/semana

- Características: solo cortes rectos, o agujeros/ranuras/muescas/texto

- Objetivo de calidad: borde visible vs funcional

- Automatización: manual / semiautomática / totalmente automática

- How to Cut Steel Pipe

- How to Cut Copper Pipe

- How Does Laser Cutting Work

- How to Use a Laser Cutting Machine

- How Thick Can Fiber Laser Cut

- Fiber vs CO2 Laser Cutting

- What Is an Industrial Laser Cutting Machine

- Laser Cutting Stainless Steel

- How Much Is an Industrial Laser Cutting Machine

Cuándo evitar un cortatubos

Método 2: Sierra ingletadora / tronzadora

Para la mayoría de trabajos de taller —marcos, largueros, soportes, fabricación general— una ingletadora/tronzadora con la hoja correcta es la forma más simple de conseguir cortes limpios y a escuadra en aluminio. La clave no es complicada: usa una hoja para no ferrosos, sujeta bien y avanza de forma constante.

Elección de hoja

Reduce la carga de hoja (por qué ayuda la cera/lubricación)

La viruta de aluminio puede pegarse a los dientes y degradar el corte. Eso se nota como chirridos, enganches y rebaba. Muchos talleres usan una barra de cera para hojas o un lubricante controlado para reducir fricción y facilitar la evacuación de viruta. Úsalo con moderación: demasiado lubricante ensucia y atrapa viruta.

Checklist de preparación (hazlo antes de cada sesión)

Técnica de corte

Cómo cortar tubo anodizado sin rayas visibles

Un buen borde de corte en aluminio se ve liso, con una rebaba pequeña que se elimina en segundos. Si ves mucha rebaba, embadurnado o marcas oscuras de calor, trátalo como un problema de ajuste: sujeción, elección de hoja, avance y control de viruta.

Método 3: Sierra de cinta (controlada, apta para producción, bajo riesgo de enganche)

Las sierras de cinta son una forma fiable de cortar tubo y tubería de aluminio, sobre todo con paredes más gruesas o trabajos repetidos. Suelen cortar a menor velocidad que muchas tronzadoras, lo que reduce enganches y hace que el proceso se sienta más controlado.

Consejos para mantener el corte recto

Cuándo una sierra de cinta puede ser mejor

Método 4: Amoladora angular y herramientas de campo (acceso rápido, más acabado)

A veces no puedes llevar la pieza a la sierra. Tubería instalada, espacios estrechos y reparaciones obligan a usar herramientas de campo. Pueden funcionar bien, pero cuenta con más desbarbado y ajuste de escuadra.

Amoladora angular: cómo hacer el corte más recto

Sierra sable / sierra de mano: buenas prácticas

Herramienta oscilante: lenta pero controlable

Para tubería pequeña en espacios muy limitados, una herramienta oscilante es lenta pero precisa. Es razonable si el acceso es el problema principal. Úsala como herramienta para “resolver de forma segura”, no como herramienta de producción.

Desbarbado y preparación del borde

Aquí es donde las piezas de aluminio se vuelven “de nivel taller”. No necesitas un acabado sofisticado. Necesitas una rutina repetible. El objetivo es eliminar rebaba afilada y crear un borde limpio pequeño, sobre todo en el interior, donde tocarán racores y manos.

Borde exterior (rutina rápida)

Consejo: si el tubo es anodizado, evita abrasivos agresivos en superficies visibles.

Borde interior (a menudo olvidado)

La rebaba interior puede bloquear racores y cortar juntas. Un desbarbado interior de 10 segundos ahorra mucho tiempo después.

Si la tubería se va a soldar

Para preparar soldadura, los objetivos principales son: borde limpio, buen ajuste y una unión consistente. Desbarba cantos, elimina contaminación superficial cerca de la junta y mantén la zona limpia. Si haces muchas uniones de tubo (muescas/“fishmouth”), la preparación manual puede convertirse en un gran consumo de tiempo.

El esmerilado agresivo calienta más, empeora la textura y reduce la consistencia. Para la mayoría de trabajos en tubo de aluminio, un desbarbado ligero es mejor que un esmerilado fuerte.

Cortes especiales: ingletes, muescas, uniones tipo “fishmouth”

Los cortes rectos son lo fácil. Los proyectos reales suelen necesitar cortes a inglete y uniones tubo con tubo. Aquí tienes formas prácticas de hacerlo sin convertir el trabajo en ensayo y error.

Cortes a inglete (marcos, barandillas y esquinas)

Muescado de tubo / “fishmouth” (uniones tubo con tubo)

Un “fishmouth” ayuda a que un tubo redondo encaje en otro. Las opciones manuales incluyen un útil de muescado con corona (hole saw), o esmerilado cuidadoso y pruebas de ajuste. Si haces muescas a menudo, suele ser uno de los mayores costes de mano de obra en fabricación de tubo.

Agujeros y ranuras: mantenlo práctico

Si taladras después de cortar, sigue una regla simple: marca bien y usa un punto/guía o un taladro piloto para evitar desviaciones. Si pasas a corte CNC, puedes integrar agujeros y ranuras en el programa y reducir operaciones secundarias.

Solución de problemas: fallas comunes al cortar tubo de aluminio (y arreglos rápidos)

Cuando baja la calidad del corte, casi nunca es aleatorio. Usa esta sección como diagnóstico rápido. Mira el síntoma y revisa sujeción, elección de herramienta/hoja y avance.

| Problema | Qué suele significar | Arreglos rápidos (en orden) | Hábito de prevención |

|---|---|---|---|

| Mucha rebaba | Vibración, hoja incorrecta, mala evacuación de viruta, avance demasiado agresivo | Mejor sujeción → hoja para no ferrosos → avance constante → cera/lubricación ligera → rutina de desbarbado | Limpia guía + apoyo estable en cada sesión |

| Borde embadurnado / brillante “como derretido” | Carga de hoja (viruta pegada), acumulación de calor | Limpia la hoja → cera/lubricación ligera → evita “flotar” demasiado lento → mejora el apoyo | No cortes con hoja sucia |

| Tubo ovalado o abollado | Exceso de presión; sin almohadillas; sin apoyo interno | Mordazas/almohadillas blandas → inserto interno → menos presión → apoyo cerca del corte | Estandariza un método de sujeción para pared fina |

| Corte fuera de escuadra | Error de marcado, el tubo se movió, el recorte cayó | Re-marca con cinta envolvente → añade tope → apoya el recorte → reduce el avance en el último 10% | Mide una vez y repite con tope |

| Rayas en anodizado | Viruta bajo mordazas o guía; deslizamiento tras sujetar | Limpia contactos → protege con cinta → almohadillas blandas → evita deslizar | Hábito “limpiar primero” antes de cada corte |

Cuando el corte manual deja de escalar: pasa al corte CNC de tubo con láser de fibra

El corte manual funciona para bajo volumen y geometría simple. El problema es que la mano de obra crece rápido cuando las piezas se complican. Si estás midiendo, desbarbando y ajustando uniones una y otra vez, estás pagando costes ocultos.

Señales de que conviene considerar un láser CNC de tubo

Flujo de trabajo simple con láser de tubo (pasos claros)

Si quieres el contexto general, enlaza a tus guías existentes en lugar de repetirlo aquí: Cómo funciona el corte láser, Cómo usar una máquina de corte láser, y Rangos de espesor con láser de fibra.

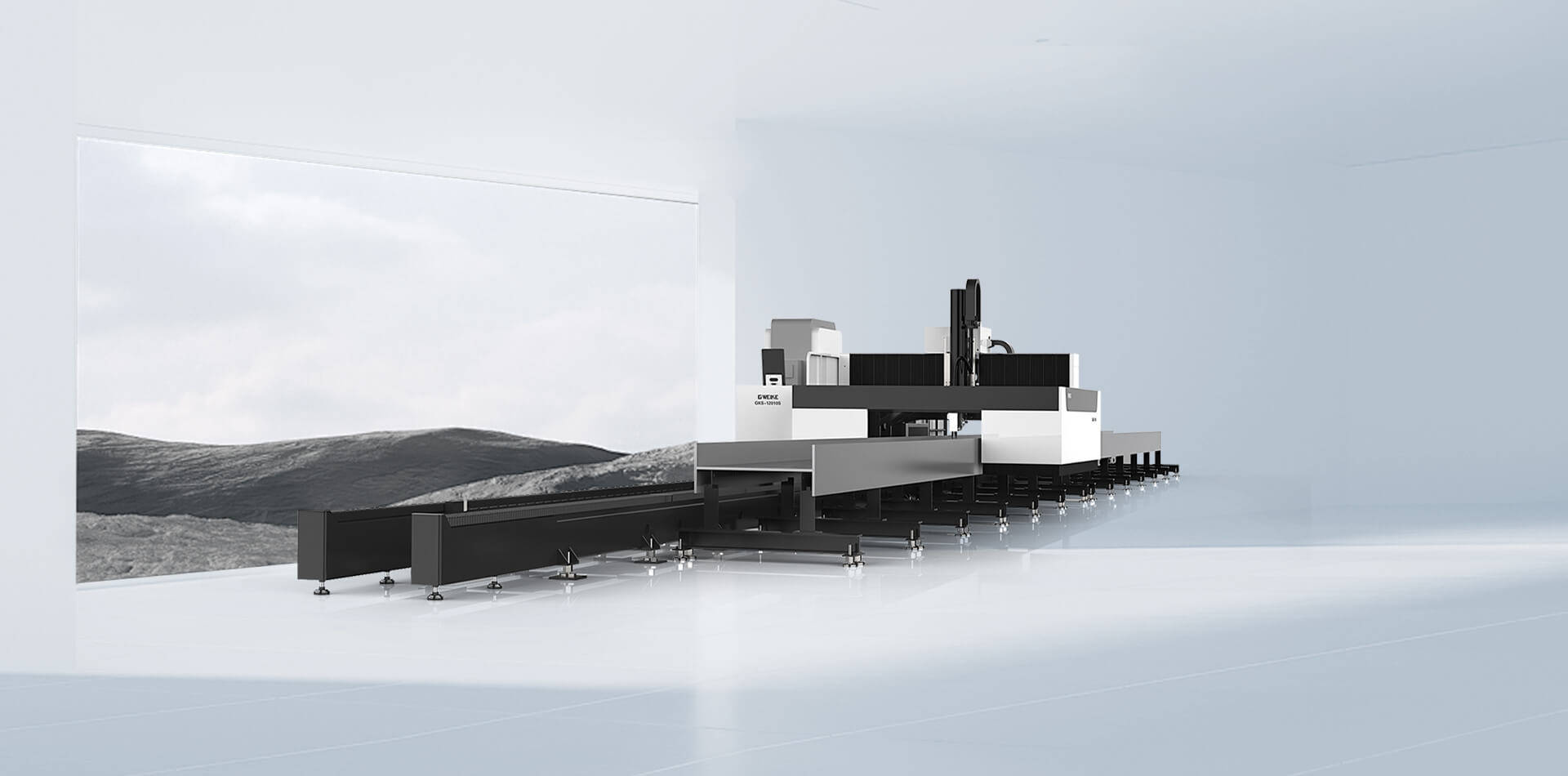

Sección de selección: máquinas GWEIKE recomendadas para cortar tubo de aluminio

Esta sección presenta productos de forma práctica: relaciona el tipo de máquina con tus trabajos reales en tubo. La elección correcta depende del rango de tamaños, la longitud del material, el peso de carga, y si buscas automatización. Usa los escenarios siguientes como lista corta.

El objetivo es elegir una máquina que se ajuste a tus trabajos más frecuentes, no la “más grande posible”. Sobredimensionar suele desperdiciar presupuesto. Quedarse corto crea cuellos de botella. Si tus trabajos son mixtos, decide por los que haces cada semana.

Escenario A: tubos pequeños, ciclo rápido

Si tus trabajos en tubo de aluminio son principalmente de pequeño diámetro y buscas un flujo compacto y eficiente, considera la plataforma automática de corte de tubo TE-Series.

Enlace sugerido: TE-Series (Tube)

Escenario B: tamaños estándar, fabricación diaria

Si cortas a diario tubos redondos/cuadrados comunes y quieres una plataforma práctica “de uso general”, la T2 Series es una opción directa para la lista corta.

Enlace sugerido: T2 Series

Escenario C: tubo + perfiles

Si además de tubo redondo/cuadrado sueles cortar perfiles/extrusiones, mira una solución de tubo + perfil, como la TG Series.

Enlace sugerido: TG Series (Tube & Profile)

Escenario D: tubos más pesados y mayor estabilidad

Si procesas piezas más pesadas o buscas mayor estabilidad en tubos largos, una plataforma “heavy-duty” como la T3 Series suele encajar mejor.

Enlace sugerido: T3 Series

Escenario E: flujo de tubo largo (carga/descarga larga)

Si tu producción usa material largo y te importa un manejo estable a lo largo de toda la pieza, considera una plataforma enfocada a tubo largo como T3L.

Enlace sugerido: T3L Series

Escenario F: gran diámetro o tubos muy pesados

Si cortas tubería de aluminio de gran diámetro o muy pesada y quieres más estabilidad con múltiples mordazas, una opción “heavy-duty” como T4 Series está diseñada para esos casos.

Enlace sugerido: T4 Series

Si quieres ver todas las plataformas de fibra (chapa + tubo + robot 3D) en un solo lugar, usa la página “hub” y filtra por tipo de trabajo.

Consejo: para recomendaciones más rápidas, prepara tamaños de tubo, rango de espesores, longitud del material y las características necesarias (agujeros/muescas/ranuras).

Checklist de RFQ + guías relacionadas

Checklist RFQ: qué preparar antes de pedir una cotización

Si quieres recomendaciones de máquina rápidas y precisas, envía estos datos. Evita idas y vueltas y ayuda a ajustar la configuración a tus trabajos reales.