Parte 1 — Respuesta rápida

Si preguntas: “¿Qué espesor puede cortar un láser de fibra?”

la respuesta honesta es:

Depende de la potencia del láser, el tipo de material, el gas de corte y el nivel de calidad que esperas.

Pero, para darte un punto de partida claro, aquí tienes una visión general simple y realista basada en condiciones típicas de fábrica:

| Potencia del láser de fibra | Acero al carbono | Acero inoxidable | Aluminio |

|---|---|---|---|

| 1–2 kW | hasta ~10 mm | hasta ~6 mm | hasta ~4 mm |

| 3–4 kW | hasta ~20 mm | hasta ~12 mm | hasta ~8 mm |

| 6 kW | hasta ~25 mm | hasta ~20 mm | hasta ~12 mm |

| 12 kW | hasta ~40 mm | hasta ~30 mm | hasta ~18 mm |

| 20 kW+ | 50 mm o más | 40 mm o más | 25 mm o más |

En fabricación real, la mayoría de fábricas trabajan con un espesor menor para conseguir mejor borde, mayor velocidad y más estabilidad.

Esta guía explica por qué y cómo elegir el rango de espesor correcto para tu fábrica.

Por qué esta pregunta es tan importante en fábricas reales

Para muchos compradores, el espesor es el primer filtro al elegir una máquina de corte láser.

Los responsables de producción suelen preguntar:

- ¿Una máquina puede cubrir todos mis trabajos diarios?

- ¿Necesito 6 kW o 12 kW, o es demasiado?

- ¿Por qué una fábrica corta 30 mm con facilidad y otra sufre con 20 mm?

- ¿Más espesor siempre es mejor?

Cuando se malinterpreta el espesor, es habitual que las fábricas:

- Compren poca potencia → cuellos de botella

- O compren demasiada potencia → presupuesto desperdiciado y bajo ROI

Qué significa realmente “espesor máximo de corte”

Cuando un fabricante dice: “este láser de fibra corta 30 mm de acero”, no significa necesariamente:

- corte rápido

- bordes limpios

- calidad lista para producción

En la práctica, hay tres niveles de espesor que conviene distinguir:

1️⃣ Espesor máximo posible

- El láser puede atravesar el material

- La velocidad es muy lenta

- El borde puede salir áspero

- Se usa más para demostraciones o trabajos muy ocasionales

2️⃣ Espesor de producción estable (el más importante)

- Cortes limpios y repetibles

- Velocidad razonable

- Mínimo tiempo perdido por inestabilidad

👉 Este es el espesor en el que la fábrica debe enfocarse

3️⃣ Espesor económico de alta velocidad

- Corte rápido

- Mejor coste por pieza

- Menor consumo de energía y gas

👉 Ideal para producción en serie

La mayoría de fábricas ganan dinero en los niveles 2 y 3, no en el máximo extremo.

¿Qué limita realmente el espesor de corte?

Mucha gente piensa:

“Más potencia = más espesor.”

La potencia es importante, pero no es el único factor.

Estos son los cinco límites reales en el corte por láser de fibra:

1️⃣ Potencia del láser (obvia, pero no lo es todo)

Más potencia:

- Aporta más energía al corte

- Ayuda a fundir metal más grueso

- Mejora el perforado en chapas gruesas

Pero a partir de cierto punto:

- La velocidad cae con fuerza

- La calidad del borde se degrada

- El coste de gas sube rápidamente

Por eso muchas fábricas eligen 12 kW en lugar de 20 kW, aunque ambas puedan cortar espesores altos.

2️⃣ Tipo de material (cambia todo)

Los metales reaccionan de manera muy distinta al láser.

- Acero al carbono: el que más espesor permite

- Acero inoxidable: más difícil en espesores altos

- Aluminio: refleja más energía del láser

- Cobre y latón: los más complicados

Lo explicamos en detalle en la Parte 3.

3️⃣ Gas de asistencia (a menudo subestimado)

El gas no solo expulsa el metal fundido.

También:

- Controla la temperatura

- Afecta el color del borde

- Determina la velocidad de corte

- Limita fuertemente el espesor máximo

Ejemplo:

- El oxígeno ayuda a cortar más espesor en acero al carbono

- El nitrógeno deja bordes más limpios en inoxidable

- El aire reduce costes, pero limita el espesor

4️⃣ Cabezal de corte y control de foco

Los láseres modernos dependen de:

- Cabezales con autoenfoque

- Posición de foco estable

- Ópticas limpias

Sin buen control de foco, el espesor cae de forma notable, incluso con alta potencia.

5️⃣ Estabilidad y diseño de la máquina

Cortar placa gruesa implica:

- Alta carga térmica

- Tiempo de corte largo

- Fuerzas y vibración

Por eso las máquinas industriales con bancada pesada y estructura rígida cortan más espesor y con más fiabilidad que equipos ligeros.

Por qué muchas fábricas eligen “menos que el máximo”

Desde un punto de vista de negocio:

- Cortar 20 mm bien suele ser más rentable que cortar 30 mm mal

- En espesores menores:

- se corta más rápido

- se consume menos gas

- hay menos postproceso

Por eso la mayoría de:

- máquinas de 6–12 kW

- se enfocan en 5–20 mm de producción diaria, aunque sea posible ir más allá.

Qué cubre esta guía a continuación

En las siguientes secciones respondemos:

- Exactamente qué espesor puede cortar cada nivel de potencia

- Por qué el acero al carbono es más fácil que el inoxidable

- Cómo el gas cambia el espesor

- Qué modelos de GWEIKE encajan con cada rango

- Cómo elegir espesor con enfoque en ROI, no marketing

Parte 2 — ¿Qué espesor pueden cortar distintas potencias de láser de fibra? (Datos reales de fábrica)

La mayoría de compradores empiezan por la potencia, y es lógico.

La potencia determina en gran medida cuánto espesor, qué velocidad y qué estabilidad tendrá el proceso.

Pero aquí va la clave que muchos proveedores no explican con claridad:

El espesor máximo no es el corte más rentable.

A continuación desglosamos lo que puede hacer cada rango de potencia de forma realista, bajo condiciones típicas de fábrica.

Láser de fibra de 1–2 kW: especialistas en chapa fina

Aplicaciones típicas

- Cuadros eléctricos

- Piezas HVAC

- Paneles decorativos

- Soportes finos y carcasas

Espesor de corte realista

| Material | Espesor de producción estable | Máximo absoluto |

|---|---|---|

| Acero al carbono | 4–6 mm | ~10 mm |

| Acero inoxidable | 2–4 mm | ~6 mm |

| Aluminio | 1.5–3 mm | ~4 mm |

Qué hace bien este rango de potencia

- Corte muy rápido en chapas finas

- Bajo consumo energético

- Menor inversión inicial

- ROI alto para fabricación ligera

Limitaciones

- Le cuesta con placas gruesas

- Perforado lento en espesores altos

- No es ideal para fábricas con espesores muy mixtos

💡 Ideal para fábricas que cortan metal fino todo el día.

Láser de fibra de 3–4 kW : la opción industrial de entrada más popular

Para muchas fábricas, este es el primer láser industrial “serio”.

Espesor de corte realista

| Material | Espesor de producción estable | Máximo absoluto |

|---|---|---|

| Acero al carbono | 8–12 mm | ~20 mm |

| Acero inoxidable | 6–8 mm | ~12 mm |

| Aluminio | 4–6 mm | ~8 mm |

Por qué tantas fábricas eligen 3–4 kW

- Cubre el 80% de trabajos diarios de chapa

- Buen equilibrio entre coste y capacidad

- Mantenimiento sencillo

- Funciona bien con aire u oxígeno

Casos de uso típicos

- Fabricación metálica general

- Estructuras de mobiliario

- Carcasas de máquina

- Piezas automotrices pequeñas

💡 Si tu fábrica corta sobre todo por debajo de 10 mm, este rango suele ser suficiente.

Láser de fibra de 6 kW : el “caballo de batalla” de la fabricación moderna

En 6 kW, el láser de fibra empieza a sustituir de verdad al plasma y al oxicorte en muchas fábricas.

Espesor de corte realista

| Material | Espesor de producción estable | Máximo absoluto |

|---|---|---|

| Acero al carbono | 15–20 mm | ~25 mm |

| Acero inoxidable | 10–15 mm | ~20 mm |

| Aluminio | 8–10 mm | ~12 mm |

Por qué 6 kW es un punto dulce

- Perforado potente

- Corte estable en placa media-gruesa

- Consumo de gas razonable

- Excelente calidad de borde con parámetros correctos

Ventaja en producción

- Menor tiempo de ciclo en acero de 8–12 mm

- Menos paradas por inestabilidad

- Más consistencia entre turnos

💡 Muchas fábricas encuentran que 6 kW ofrece el mejor ROI a largo plazo.

Láser de fibra de 8–12 kW : producción de placa gruesa

Este rango está pensado para fábricas que cortan espesores grandes todos los días, no solo de vez en cuando.

Espesor de corte realista

| Material | Espesor de producción estable | Máximo absoluto |

|---|---|---|

| Acero al carbono | 20–30 mm | ~40 mm |

| Acero inoxidable | 15–25 mm | ~30 mm |

| Aluminio | 10–15 mm | ~18 mm |

Qué cambia en alta potencia

- Perforado mucho más rápido

- Placas más gruesas con kerf estable

- Mayor productividad por turno

Compensaciones

- Mayor consumo de gas

- Mayor inversión inicial

- Requiere estructura rígida y refrigeración estable

💡 Ideal para fábricas donde la placa gruesa es el negocio principal, no un trabajo ocasional.

Láser de fibra de 20 kW+ : espesor extremo y productividad

Los láseres de ultra alta potencia impresionan, pero no son para todos.

Espesor de corte realista

| Material | Espesor de producción estable | Máximo absoluto |

|---|---|---|

| Acero al carbono | 30–40 mm | 50 mm+ |

| Acero inoxidable | 25–35 mm | 40 mm+ |

| Aluminio | 15–20 mm | ~25 mm |

¿Quién lo necesita de verdad?

- Maquinaria pesada

- Construcción naval

- Estructuras de acero

- Centros de servicio de acero de gran volumen

Chequeo de realidad

Muchas fábricas compran ultra alta potencia, pero rara vez usan la capacidad máxima.

Si el corte de placa gruesa no es tu carga diaria, el ROI puede sufrir.

Por qué el “máximo absoluto” es una métrica peligrosa para comprar

Los folletos destacan el máximo. Pero en producción real:

- En el máximo, la velocidad es baja

- La calidad del borde puede requerir postproceso

- El coste de gas sube rápidamente

👉 Compradores inteligentes eligen potencia según el espesor diario, no según cifras de marketing.

Regla rápida para compradores

- Si el 90% de tu trabajo está por debajo de 10 mm → 3–4 kW

- Si cortas habitualmente 10–20 mm → 6 kW

- Si la placa gruesa es tu negocio principal → 8–12 kW

- Si cortas 30 mm+ todos los días → 20 kW+

Por qué el diseño de la máquina importa tanto como la potencia

Dos máquinas de 12 kW pueden comportarse de forma muy diferente.

Las diferencias clave incluyen:

- Rigidez de la bancada

- Estabilidad térmica

- Calidad del cabezal de corte

- Respuesta del sistema de control

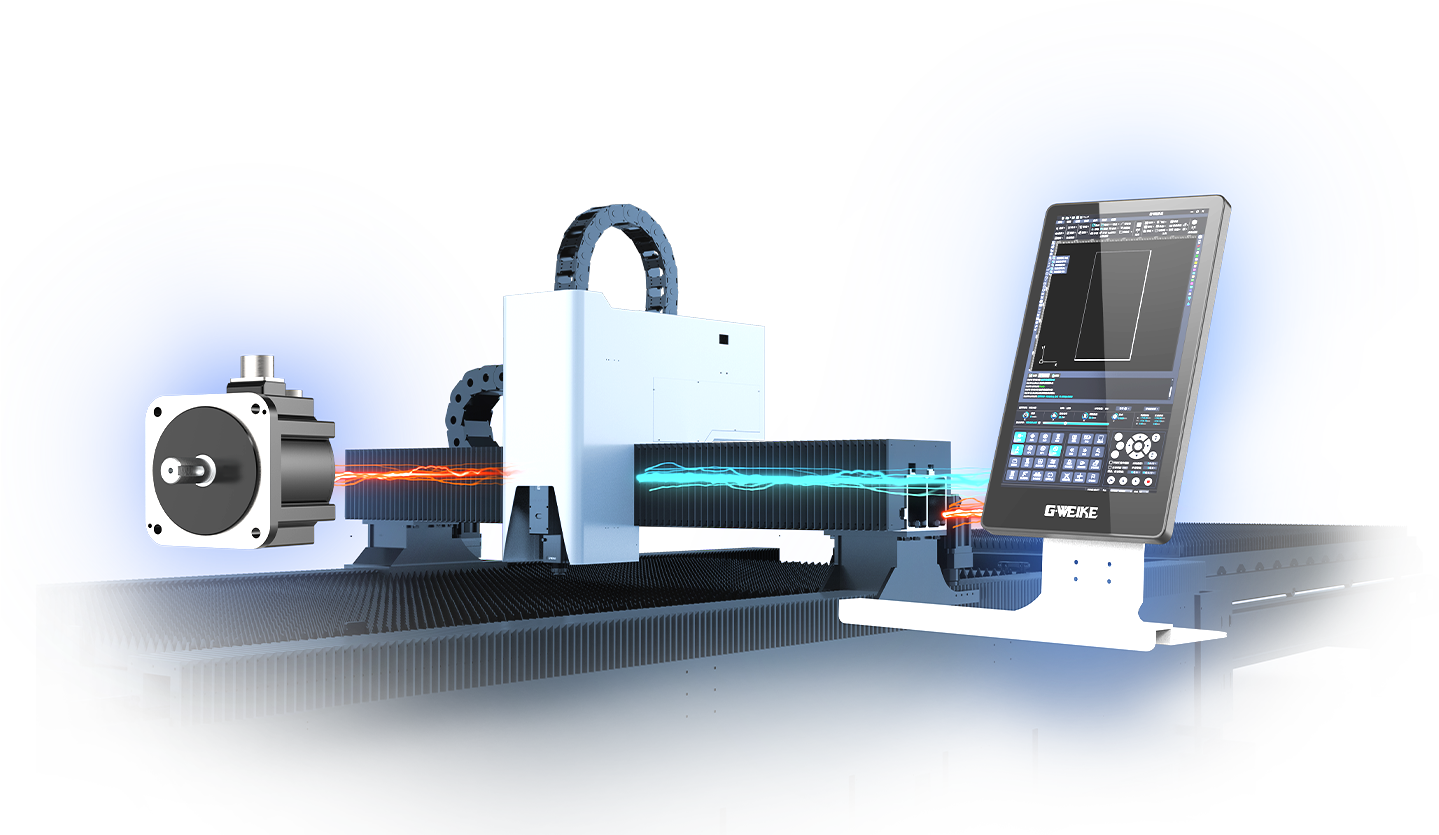

Por eso las plataformas industriales como las de las máquinas de corte láser de fibra GWEIKE están diseñadas para estabilidad en placa gruesa, no solo para potencia bruta.

Más adelante conectamos rangos de espesor con modelos específicos de GWEIKE.

En la siguiente sección respondemos otra pregunta muy común:

👉 ¿Por qué el acero al carbono se puede cortar mucho más grueso que el inoxidable o el aluminio?

👉 Cómo las propiedades del material limitan el espesor

Parte 3 — Por qué el espesor de corte es diferente según el material

Muchos compradores asumen:

“Si mi láser de fibra corta 30 mm de acero, también debería cortar 30 mm de inoxidable.”

En la práctica, no funciona así.

Los metales reaccionan de manera distinta a la energía del láser.

Vamos a explicarlo sin jerga de física.

1. Acero al carbono — el que más espesor permite (y el más fácil)

Por qué el acero al carbono es “amigable” para el láser

El acero al carbono es el metal más fácil de cortar en espesores altos con láser de fibra porque:

- Absorbe bien la energía

- Reacciona con fuerza con el oxígeno

- La oxidación aporta calor extra

👉 En simple:

el láser y el oxígeno se “ayudan” durante el corte.

Capacidad típica (calidad de producción)

| Potencia del láser | Acero al carbono (producción estable) |

|---|---|

| 3–4 kW | 8–12 mm |

| 6 kW | 15–20 mm |

| 12 kW | 25–30 mm |

| 20 kW+ | 35–40 mm |

Por qué el oxígeno marca tanta diferencia

Al cortar acero al carbono con oxígeno:

- El metal “se quema” ligeramente

- La reacción química genera calor

- Se necesita menos energía del láser para fundir

Por eso:

- Se puede cortar más espesor

- La velocidad sigue siendo razonable

- El coste de gas es relativamente bajo

💡 Por eso el acero al carbono domina el corte láser de placa gruesa.

2. Acero inoxidable — bordes más limpios, menos espesor

El inoxidable se comporta de forma distinta.

Por qué es más difícil en espesores altos

- No se oxida fácilmente

- Normalmente se corta con nitrógeno, no con oxígeno

- No hay “calor extra” por reacción química

👉 Resultado:

el láser hace casi todo el trabajo solo.

Capacidad típica

| Potencia del láser | Acero inoxidable (producción estable) |

|---|---|

| 3–4 kW | 6–8 mm |

| 6 kW | 10–15 mm |

| 12 kW | 20–25 mm |

| 20 kW+ | 30–35 mm |

Por qué muchas fábricas aun así eligen inoxidable

Aunque el espesor sea menor:

- La calidad del borde es excelente

- No hay oxidación (borde brillante)

- Menos postproceso

En muchos sectores (alimentario, médico, carenados),

la estética del borde importa más que el espesor máximo.

3. Aluminio — reflectante y “delicado”

El aluminio suele generar confusión.

Por qué el aluminio es difícil

- Refleja una parte importante de la energía del láser

- Conduce el calor muy rápido

- Necesita más potencia para el mismo espesor

En simple:

el aluminio “disipa” la energía en lugar de mantener el calor.

Capacidad típica

| Potencia del láser | Aluminio (producción estable) |

|---|---|

| 3–4 kW | 4–6 mm |

| 6 kW | 8–10 mm |

| 12 kW | 12–15 mm |

| 20 kW+ | 18–25 mm |

Realidad importante

Aunque una máquina pueda cortar aluminio grueso:

- La velocidad baja rápido

- La calidad del borde puede variar

- El ajuste de parámetros se vuelve crítico

💡 Muchas fábricas subcontratan aluminio muy grueso, incluso si tienen láseres de alta potencia.

4. Cobre y latón — los más desafiantes

El cobre y el latón son:

- Muy reflectantes

- Extremadamente conductores

Normalmente no son materiales “de espesor” en corte láser.

Uso típico

- Piezas eléctricas finas

- Componentes decorativos

- Aplicaciones especiales

Espesor típico

Generalmente por debajo de 5–8 mm, incluso con alta potencia.

Para estos materiales, cobran más importancia:

- Protección de la máquina

- Diseño del cabezal de corte

- Seguridad del proceso

5. Misma potencia ≠ mismo espesor en todos los materiales

Un modelo mental simple:

| Material | Absorción de energía | Ayuda química | Resultado en espesor |

|---|---|---|---|

| Acero al carbono | Alta | Sí (oxígeno) | Máximo |

| Acero inoxidable | Media | No | Medio |

| Aluminio | Baja | No | Menor |

| Cobre/latón | Muy baja | No | Menor aún |

Por eso las cifras de marketing pueden ser engañosas si no se especifica el material.

6. Consejos prácticos de fábrica

Las fábricas con experiencia suelen seguir estas reglas:

- Acero al carbono: elige potencia según espesor

- Acero inoxidable: elige potencia según requisito de calidad

- Aluminio: potencia + estabilidad de proceso

- Cobre/latón: mantén el espesor conservador

Empujar todos los materiales al mismo máximo casi siempre conduce a:

- Producción lenta

- Coste de gas alto

- Calidad inconsistente

A continuación respondemos algo que sorprende a muchos compradores:

👉 Por qué cambiar de gas puede aumentar o reducir el espesor de forma drástica

👉 Por qué el nitrógeno da bordes limpios pero limita espesor

👉 Por qué el aire es barato pero no siempre es adecuado

Parte 4 — Cómo el gas de asistencia y los parámetros cambian el espesor de corte

Muchos compradores miran la potencia, pero en producción real,

el gas y la configuración suelen decidir si el corte grueso funciona o no.

Dos fábricas con la misma potencia pueden obtener resultados muy distintos solo por el gas y los parámetros.

1. Por qué el gas importa tanto

El gas tiene tres funciones principales:

- Expulsar el metal fundido del kerf

- Controlar el calor en la zona de corte

- Influir en la calidad del borde y la velocidad

Según el gas, la capacidad de espesor puede subir o bajar un 30–50%.

2. Oxígeno (O₂): el mejor para acero al carbono grueso

Por qué el oxígeno ayuda al espesor

Al cortar acero al carbono:

- El oxígeno reacciona con el acero caliente

- Esa reacción genera calor extra

- Se necesita menos energía del láser

👉 En simple:

el oxígeno “ayuda al láser a hacer el trabajo”.

Resultados típicos

- Mayor capacidad de espesor

- Mejor velocidad en placa gruesa

- Coste de gas más bajo

Compensaciones

- Borde oxidado (color oscuro)

- No apto para acero inoxidable

- No ideal cuando se requiere borde brillante

💡 Por eso la placa gruesa de acero al carbono casi siempre se corta con oxígeno.

3. Nitrógeno (N₂): bordes limpios, menor espesor

El nitrógeno no reacciona con el metal.

Lo que hace bien el nitrógeno

- Bordes brillantes sin oxidación

- Excelente para acero inoxidable

- Ideal para piezas con alta exigencia estética

Por qué el espesor es menor

- No hay aporte de calor químico

- El láser debe fundir casi todo

- Se necesita mayor presión de gas

Uso típico

- Carcasas de inoxidable

- Equipos grado alimentario

- Piezas médicas o decorativas

💡 El nitrógeno sacrifica espesor por calidad.

4. Aire comprimido: la opción más barata, espesor limitado

El aire es aproximadamente:

- 78% nitrógeno

- 21% oxígeno

Por qué se usa el aire

- Coste muy bajo

- Sin logística de botellas

- Muy útil en chapa fina

Limitaciones

- Menor estabilidad en placa gruesa

- Borde menos limpio que con nitrógeno

- Espesor máximo limitado

💡 El aire es excelente para piezas finas, no para empujar el límite de espesor.

5. Comparación típica gas vs espesor

| Material | Oxígeno | Nitrógeno | Aire |

|---|---|---|---|

| Acero al carbono | ★★★★★ (más espesor) | ★★ | ★★ |

| Acero inoxidable | ✖ | ★★★★ | ★★ |

| Aluminio | ✖ | ★★★ | ★★ |

| Calidad de borde | ★★ | ★★★★★ | ★★ |

| Coste operativo | ★★★★ | ★★ | ★★★★★ |

Esta tabla muestra por qué el “mejor gas” depende del objetivo, no solo del espesor.

6. Posición de foco: una palanca oculta

Se suele subestimar la posición de foco.

Explicación simple

- Foco demasiado alto → la energía se dispersa

- Foco demasiado bajo → piscina de fusión inestable

Para cortes gruesos:

- El foco se ajusta normalmente por debajo de la superficie

- Esto ayuda a que la energía penetre más profundo

Aun con potencia suficiente:

- Un foco incorrecto puede reducir mucho el espesor máximo

7. Velocidad vs espesor: el intercambio

Otro malentendido común:

“Si puedo cortar 25 mm, debería ir rápido.”

En realidad:

- El corte grueso necesita velocidades más bajas

- Demasiado rápido → corte incompleto

- Demasiado lento → exceso de calor y defectos

💡 Más espesor siempre intercambia velocidad por estabilidad.

8. Boquilla y presión de gas

El corte grueso suele necesitar:

- Boquilla de mayor diámetro

- Mayor presión de gas

- Flujo estable

Pero:

- Demasiada presión puede empeorar el borde

- Poca presión deja escoria

Por eso las máquinas industriales con sistemas de gas estables funcionan mejor en placa gruesa.

9. Por qué el corte grueso necesita máquinas “de verdad” industriales

Empujar espesor no es solo potencia.

Se requiere:

- Bancada rígida

- Sistema de movimiento estable

- Cabezal fiable

- Suministro de gas consistente

Una máquina ligera puede cortar material grueso,

pero no hacerlo de forma consistente en producción.

Aquí es donde plataformas industriales como las de GWEIKE muestran su ventaja.

Cuándo NO conviene empujar el espesor

Las fábricas con experiencia saben cuándo no forzar el límite:

- Cuando la calidad del borde es crítica

- Cuando la velocidad de producción manda

- Cuando el coste de gas se vuelve demasiado alto

Cortar 15–20 mm bien es mejor que cortar 25–30 mm mal.

Parte 5 — Elige el láser de fibra GWEIKE según espesor (más FAQ y checklist)

Ahora ya tienes claro lo esencial:

- La potencia importa

- El material importa

- El gas importa

- Y “máximo” no es lo mismo que “espesor de producción”

La siguiente pregunta es:

¿Qué máquina conviene para mi fábrica según el espesor que corto cada día?

Abajo tienes una guía práctica orientada a producción.

Paso 1: identifica tu “rango diario” (no el máximo)

Antes de elegir, responde:

¿Qué espesor representa el 80–90% de tus trabajos diarios?

La mayoría de fábricas caen en uno de estos grupos:

1) Chapa fina: 0.8–6 mm

2) Fabricación general: 3–12 mm

3) Producción medio-gruesa: 8–20 mm

4) Placa gruesa: 16–35 mm

5) Placa muy gruesa: 30 mm+

Cuando sabes tu grupo, la selección es mucho más sencilla.

Paso 2: relaciona tu grupo con el tipo de máquina adecuado

A) 0.8–6 mm (chapa fina, alta velocidad, alto volumen)

Si tu fábrica corta principalmente:

- cuadros

- carcasas

- piezas HVAC

- soportes

- componentes de chapa

tu prioridad suele ser:

- alta aceleración

- calidad consistente de borde

- bajo coste por pieza

✅ Dirección recomendada:

- Máquinas de corte láser de fibra de alta velocidad para chapa

- Potencia práctica: 3–6 kW (según materiales)

Este tipo de “hub” de categoría es ideal como embudo interno de selección dentro de tu estrategia de contenidos.

B) 3–12 mm (fabricación general — el rango más común)

Es el rango industrial más habitual, que cubre:

- piezas de inoxidable

- estructuras en acero al carbono

- talleres con pedidos mixtos

✅ Dirección recomendada:

- Plataformas estables y versátiles, con mesa de intercambio opcional

- Potencia práctica: 4–8 kW

Los modelos industriales de GWEIKE suelen posicionarse para cubrir este rango en varias series. En esta categoría la fábrica debe mirar:

- rigidez de la bancada

- estabilidad del cabezal

- respuesta del control

- fiabilidad del sistema de gas

C) 8–20 mm (producción de placa media-gruesa)

Si tus trabajos diarios incluyen:

- placas base

- piezas estructurales

- chasis y bastidores

- acero al carbono e inoxidable más gruesos

✅ Dirección recomendada:

- Potencia práctica: 6–12 kW

- Muy recomendable: mesa de intercambio para productividad

- Mejor extracción de polvo y estabilidad de refrigeración

En este rango muchas fábricas ven el mayor salto de ROI frente al plasma.

D) 16–35 mm (fábricas de placa gruesa)

Si la placa gruesa es tu negocio principal:

- piezas para maquinaria de construcción

- grandes estructuras

- componentes de acero pesado

✅ Dirección recomendada:

- Potencia práctica: 12–20 kW

- Estructura pesada + movimiento estable

- Configuración fuerte de gas y refrigeración

Para estas fábricas, la máquina debe soportar:

- tiempos de corte largos

- carga térmica

- carga de placas pesadas

- perforado estable en espesores altos

E) 30 mm+ a diario (espesor extremo y alta productividad)

No es la mayoría de fábricas, pero para quienes lo necesitan, la selección es clara:

✅ Dirección recomendada:

- 20 kW+

- Plataforma heavy-duty

- Planificación de soporte, repuestos y uptime

En esta categoría “calidad de ingeniería y disponibilidad” pesa más que el precio.

Paso 3: usa la estrategia de gas correcta según tu objetivo

Si tu objetivo es máximo espesor en acero al carbono:

- el oxígeno suele ser la mejor opción

Si tu objetivo es borde brillante y estética alta en inoxidable:

- el nitrógeno suele ser lo mejor

Si tu objetivo es mínimo coste operativo en chapa fina:

- el aire puede ser atractivo, pero el espesor es limitado

Esto es clave: muchas fábricas compran alta potencia, luego cortan con el gas equivocado y culpan a la máquina.

Paso 4: no compres “potencia que casi no usas”

Regla práctica:

Si cortas 20 mm de acero al carbono solo una vez al mes,

no compres una máquina dimensionada para 20 mm de producción diaria.

En su lugar:

- compra para tu espesor diario

- subcontrata trabajos gruesos raros

- o mantén plasma/oxicorte para casos puntuales

Así se protege el ROI.

FAQ — Espesor de corte con láser de fibra (preguntas de fábrica)

1) ¿Un láser de fibra de 6 kW puede cortar 25 mm de acero al carbono?

Sí, suele ser posible, especialmente con oxígeno.

Pero para producción estable, muchas fábricas trabajan más cerca de 15–20 mm para mejor calidad y velocidad.

2) ¿Por qué el acero al carbono corta más espesor que el inoxidable?

Porque el oxígeno aporta calor extra por oxidación en el acero al carbono.

El inoxidable suele cortarse con nitrógeno y el láser hace casi todo el trabajo.

3) ¿Puede un láser de fibra cortar aluminio tan grueso como acero?

Normalmente no. El aluminio refleja energía y conduce el calor, por lo que el espesor posible es menor con la misma potencia.

4) ¿Sirve de algo el “espesor máximo”?

Sí, como referencia aproximada.

Para decisiones reales, el “espesor estable” es mucho más importante.

5) ¿Qué rango suele dar mejor ROI en la mayoría de fábricas?

En muchos talleres y job shops, el mejor ROI suele estar en 3–12 mm diarios, porque:

- la demanda es alta

- la velocidad es buena

- la calidad de borde es excelente

- el postproceso es mínimo

6) ¿Puedo mejorar el espesor ajustando parámetros?

Sí. Se puede mejorar con:

- posición de foco correcta

- boquilla adecuada

- presión de gas estable

- estrategia de perforado correcta

Pero el ajuste no compensa una máquina claramente insuficiente para placa gruesa en producción.

7) ¿Cuál es el mayor error al comprar por espesor?

Comprar por el máximo extremo y luego descubrir que:

- la velocidad es demasiado baja

- el coste de gas es muy alto

- la calidad del borde es inconsistente

- el ROI es peor de lo esperado

Checklist de compra basado en espesor (simple y práctico)

Antes de comprar, marca estas casillas:

- ✓¿Qué material cortamos más? (acero al carbono / inoxidable / aluminio)

- ✓¿Qué espesor representa el 80% de nuestros trabajos diarios?

- ✓¿Necesitamos borde brillante (nitrógeno) o máximo espesor (oxígeno)?

- ✓¿Cuántas chapas por día? ¿Necesitamos mesa de intercambio?

- ✓¿Trabajamos un turno o dos turnos?

- ✓¿Necesitamos automatización (carga/descarga) ahora o más adelante?

- ✓¿Tenemos suministro estable de gas y buena extracción de polvo?

- ✓¿Cuál es el objetivo de ROI (6 / 12 / 24 meses)?

Si respondes esto con claridad, la selección será más precisa.

Resumen final

Entonces, ¿qué espesor puede cortar un láser de fibra?

- El acero al carbono permite más espesor (sobre todo con oxígeno)

- El acero inoxidable corta más limpio, pero suele ser más limitado en espesor

- El aluminio es más difícil por su reflectividad y conducción térmica

- El gas y los parámetros cambian mucho el resultado

- El espesor de producción es más importante que el máximo

Si quieres elegir el sistema adecuado, empieza por tu rango diario y luego ajusta potencia y tipo de plataforma a tu carga real.

Recibe una recomendación de modelo según el espesor

Indícanos tu material (inox/CS/Al), el rango de espesor diario y tu volumen de producción. Te ayudaremos a elegir una plataforma y un segmento de potencia adecuados. Explora sistemas GWEIKE relevantes aquí: